KONE:ella vaihdettiin automaattilinjat yksiköiden kesken – Mittava projekti mahdollisti kustannussäästöt ja toi kalustoharmoniaa

Vaihtamalla paranee, myös koneasioissa. Tyypiltään ja kokoluokaltaan hieman harvinaisempi vaihtoprojekti tehtiin KONE:ella, missä kaksi automaattista ohutlevytuotantolinjaa vaihdettiin keskenään Suomen ja Italian yksiköiden välillä.

KONE Oyj tunnetaan hisseistään ja liukuportaistaan. Globaalisti toimivalla yhtiöllä toimii Hyvinkäällä mm. koritehdas, missä tuotetaan hissien paneeleita leikkauksen/lävistyksen/ taivutuksen automaattilinjoilla. Ne hoitavat tuotteiden valmistuksen materiaalista pitkälle valmiiksi komponenteiksi saakka.

Tarkoitusta varten Hyvinkäällä on toiminut kaksi valmistuslinjaa. Ensimmäinen Salvagninin toimittama linja on vuodelta 2006, toinen Prima Powerin valmistama linja on vuodelta 2009 ja sitä on laajennuttu 2015.

Salvagninin linjaan liittyen käynnistyi Hyvinkäällä viime syksynä modernisaatio-operaatio, jonka parissa töitä on tehty näihin päivään saakka Italiassa.

Vaihto ja modernisaatiot

Kun tuotantojärjestelmät ikääntyvät, edessä on uuden hankinta tai modernisointi. Näin olivat asiat myös Hyvinkään koritehtaalla.

Uuden hankinta vanhan tilalle oli harkittu vaihtoehto. Sitä ei tässä tapauksessa kuitenkaan valittu, vaan päädyttiin modernisointeihin ja sen yhteydessä mielenkiintoiseen vaihtojärjestelyyn.

KONE:ella toimii tuotantolaitoksia eri puolilla maailmaa, yksi niistä Italian Perossa, missä oli käytössä yksi Prima Powerin PSBB-linja. Kun tällä Milanon lähellä toimivalla komponenttitehtaalla oli samanaikaisesti kuin Hyvinkäällä tarvetta ja myös mielenkiintoa järjestellä tuotantokalustoa uudelleen, päädyttiin Italian ehdottamana operaatioon, missä linjat vaihdettiin yksiköiden välisellä kaupalla keskenään.

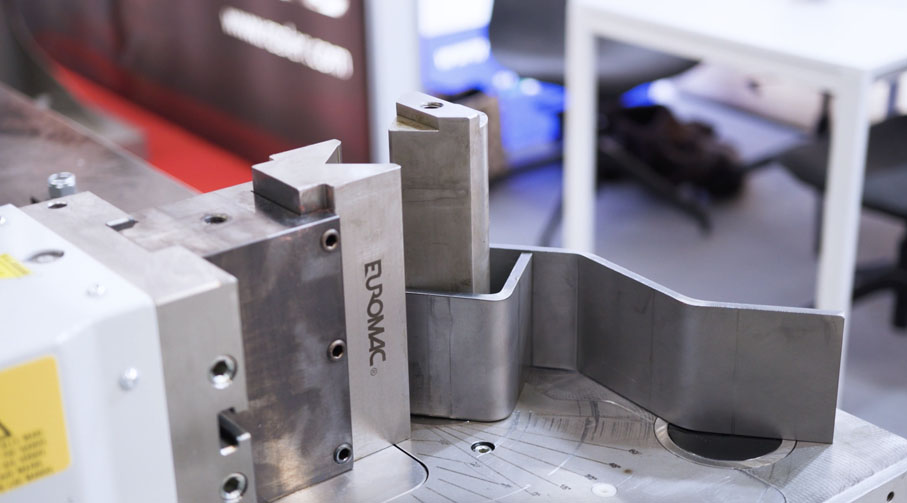

Saman projektin osana suoritettiin tarpeelliset huolto- ja modernisaatio-operaatiot liittyen mm. iskusylintereihin ja lävistysyksiköihin.

”Kaupan ajatuksena oli yhtäältä mahdollistaa kustannussäästöt, ja toisaalta vaihtoon kannustivat teknologian yhtenäistämisajatukset yksiköiden konekantojen välillä”, taustoittaa projektia toteuttamassa Hyvinkään päässä ollut Aki Sysimetsä, Senior Industrial Engineer KONE:elta.

Hyvinkäällä toimii ennestään Prima Powerin PSBB-linja (Punching/Shearing/Buffering/Bending), Perossa taas käytössä on puolestaan runsaasti Salvagnini-teknologiaa. Vaihto-operaatiolla saatiin myös harmonisoitua yksiköiden konekantaa ja notkistettua samalla huollon ja kunnossapidon operaatioita molempien linjojen osalta.

Haasteita isossa operaatiossa

Kun isot järjestelmät muuttavat, operaatiotkin ovat kookkaita. Prosessi käynnistyi suunnittelulla viime vuoden alussa, käytännön toteutus vuoden lopulla tuotantoyksikköjen purkamisella kummassakin päässä, pian sen jälkeen aloitettiin ympäristöjen valmistelut.

Sitten päästiin varsinaiseen siirtoihin liittyviin operaatioihin.

Linjojen koneet ja laitteet sekä mm. turvakabinetit asennettiin tarkistus, puhdistus- ja modernisaatiotoimien jälkeen paikoilleen yksiköissä kevään mittaan, minkä jälkeen seurasivat sähköjärjestelmätyöt ja ohjelmistoliitännät.

Hyvinkäällä Prima Powerin aiemman PSBB-linjan rinnalle sijoitettu linja liitettiin koritehtaan Night Train-varastojärjestelmään sekä integrointiin osaksi paneelien liimauslinjaa. Sitten edettiin linjan starttiin, testeihin ja lopuksi koulutusasioihin.

Samantyyppiset operaatiot tehtiin Hyvinkäältä Peroon siirretylle. Haasteita matkassa oli monentyyppisiä, kuten järjestelmien purkamisen, siirron ja uuden käyttöönoton yhteyteen kuvitella saattaa.

”Esimerkiksi puhdistustyöt veivät aikaa. Koska asennuksien alkaminen siirron jälkeen vei tovin, kokonaisuuden osia jouduttiin varastoimaan jonkin aikaa ennen asennuksien alkamista, mikä aiheutti osaltaan lisätöitä. Onneksi välipurkamisilta kuitenkin samalla vältyttiin”, kertoo Sysimetsä.

Oikeiden menetelmien löytyminen kuitenkin auttoi.

”Hyväksi keinoksi yllätyksellisiin puhdistamistöihin osoittautuivat hiilidioksidijääpuhallukset. Se osoittautui pintojen käsittelyssä tehokkaaksi menetelmäksi”, kertoo Sysimetsä.

Modernisoinnin laajuus kokonaisuutena oli yllättävä, esimerkiksi työkalupesiä ja muuta mekaniikkaa uusittiin laajasti.

Lisäaikaa jopa kymmenen vuotta

Mittavat projekti ottavat aikansa, niin tässäkin tapauksessa. Aikataulu muuttui matkan varrella, mutta asennustyöt saatiin sujumaan suhteellisen notkeasti. Tiettyjä järjestelmän osia muokattiin osana linjan siirtoa.

Ohjelmistopuolen asiat Hyvinkään uudessa järjestelmässä keskittyvät Tulus Officen ympärille. Esimerkiksi suoraan ERP/CAD liitettyä automaattiohjelmointia kehitetään eteenpäin.

”Onhan tämä ollut mittava kokonaisuus, mikään yksinkertainen operaatio ei ole kyseessä. Kuitenkin maali häämöttää. Lisäaikaodottama linjojen toiminnalle tämän operaation myötä on ainakin kymmenen vuotta ennen uusien järjestelmien hankintaa, lopulta niiden hankita toki on edessä. Ja kustannuksien osalta päästiin tällä kerralla kolmanneksella uuden hankintaan verraten. Siinä mielessä tietenkin mielekäs operaatio on ollut kyseessä”, Aki Sysimetsä kertoo.

Kari Harju

KONE Oyj

Suomalainen pörssiyritys

Hissit, liukuportaat, ovet, palvelut, kunnossapito

Liikevaihto oli 11 miljardia euroa (2024)

Koko henkilöstö yli 60 000 henkilöä lähes 70 maassa.

Hyvinkää: KONE Industrial Oy; hissikori- sähkökaappi ja nostokoneistotehtaat

Henkilöstö noin 570

Ylin kuva: Uusi tuotantolinja vaihtona Italiasta. Perossa linja otettiin käyttöön alkuaan vuonna 2016.