Laser-Aitta automatisoi taivutusta – Soluratkaisu tehokkaaseen särmäykseen

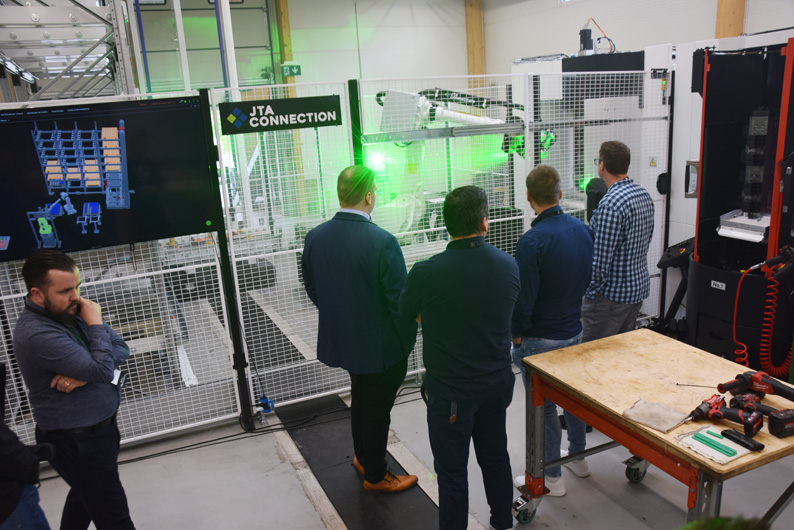

Turkulainen Laser-Aitta Oy muutti viime vuonna uuteen toimipisteeseen Lietoon ja vahvistaa parhaillaan tuotantokalustoaan uusin ratkaisuin. Talon tuore teknologiahankinta on LVD:n Dyna-Cell -automaattisolu särmäyksen tehostamistarpeisiin.

Laser-Aitta on nuori yritys, toiminta käynnistyi vuonna 2021. Yritys aloitti Naantalissa, muutti sitten Turun Urusvuoreen ja viime vuonna edelleen Lietoon, jossa tuoreita tiloja on muokattu yrityksen tarpeisiin. Samalla yritys investoi ahkerasti uusi koneisiin ja laitteisiin.

Panostus taivutukseen

Laser-Aitta aloitti Ardorin ohutlevypajana, mutta on suunnannut laivateollisuuden palveluista laajemmille markkinoille. Talon paletissa ovat laserleikkaus, taivutus sekä hitsaus, kokonaisvaltainen palvelu ja kumppanuus asiakkaiden suuntaan korostuvat.

Yritys kulkee tukevaa kasvulinjaa, pienestä lähdettiin, ja nyt mennään jo noin kuuden miljoonan euron liikevaihdossa: viime vuonna yrityksen liikevaihto otti muuttokustannusten tultua selvitetyiksi lähes 30 prosentin kasvuloikan.

”Vahvaan kasvuun tähdätään edelleen, lähivuosille 10 miljoonaa pysyy tavoitteena, kertoo toimitusjohtaja Jani Tamminen.

Kasvun ja monipuolisen palvelun on osaltaan mahdollistanut se, että yritys on muokannut ja muokkaa tuotantokalustoaan aktiivisesti eteenpäin. Ardorin kalustolla aloitettiin, muuttojen yhteydessä uudistettiin mm. laserleikkauksen kalustoa nykypäivän huippukonein. Myös moderni hitsaamo toimii nyt Liedon tiloissa, ja linja jatkuu.

Tuore panostus on investointi taivutuksen automatisointiin. Yrityksen käyttöön asennettiin kesällä kompakti LVD:n särmäyssolu.

”Halusimme tehostaa taivutuksen toimintojamme ja siihen automatisointi on pätevä keino. Automaattisolu tekee jatkossa yhä suuremman osan särmäystöistämme ja korvaa siten vanhaa käsinsärmäystä”, Jani Tamminen sanoo.

Nopea ohjelmointi, kätevä kulmamittaus

LVD on belgialainen ohutlevykone-, järjestelmä- sekä ohjelmistovalmistaja ja Suomessa Vossi Groupin tuore edustus. Automaatioratkaisujen kehittäminen on valmistajan tuotannon keskeinen kehityslinja automaattiset särmäyssolut etulinjan tuotteita. Niiden osalta mallistoon kuuluu vaihtoehtoja eri kokoluokkiin ja tarpeisiin.

LVD:n Dyna-Cell robottisolu on suunniteltu pienten ja keskikokoisten kappaleiden joustavaan valmistukseen ja yksi keskeinen etu tässä on nopea etäohjelmointi.

”Ohjelmointi tehdään offline ja 3D-kuvasta valmiiseen kappaleeseen eteneminen vie vain 10-20 minuuttia”, kertoo tuotepäällikkö Perttu Lankinen.

Taivutusohjelman järjestelmä tekee automaattisesti, havaitsee reitin mahdolliset törmäyspisteet ja osaa huomionarvoisesti myös korjata reittiä niiden kohdalla, jos se ongelmia havaitsee.

”Järjestelmien hyvin tunnettu etu on myös kertapainalluksella operoitava kulmamittausjärjestelmä, aikaa vieviä takaisinjouston mittauksia ja lisätaivutuksia ei tarvita.”

Dyna-Cell voidaan käyttää automaattitoimintojen ohella myös käsiohjauksella ja se on tarkoitettu 35×100-400×600 mm:n kappaleiden taivutukseen. Suuremmillekin kappaleille järjestelmä kuitenkin soveltuu.

”Itse asiassa se seikka oli meille muiden ominaisuuksien ohella järjestelmän valinnassa yksi erottava tekijä. Kappalekokojen suhteen variaatio tässä solussa on poikkeuksellisen laaja, jopa 660×730 mm:n kappaleiden taivutus on meillä luonnistunut”, Jani Tamminen sanoo.

Joustavuutta ja tehokkuutta

Laser-Aitan LVD-investointi on toinen Dyna-Cell -asennus Suomeen.

”Markkinoita LVD:n ratkaisut ovat kiinnostaneet hyvin. Kyseessä on maailman viidenneksi suurin alan konevalmistaja ja yrityshän on aloittanut aikoinaan juuri särmäreillä. Perusta näille tuotteille on vahva”, Lankinen sanoo

Automaattisoluista Dyna-Cellin lisäksi kaksi kookkaampaa Tool-Cell-mallia on jo asennettu Suomeen. Tool-Cellit on varustettu mm. automaattisella työkalunvaihdolla. LVD:n särmäyssolutarjontaan kuuluvat Dyna-Cellin ja Tool-Cellin lisäksi kokoluokaltaan niiden väliin sijoittuva Easy-Cell. Suurimmat mallit ovat kuljetinradallinen Ultiform ja System 80.

”Meille tämä särmäyksen automatisointi on uusi askel eteenpäin kehityksen tiellä. Varsinkin isommat sarjat voimme käsitellä solulla nyt huomattavasti aiempaa käsinsärmäystä järkevämmin ja tehokkaammin”, Jani Tamminen sanoo.

Kari Harju