Yhteistyörobotiikka avustaa monessa työkohteessa

MTC Flextek järjesti toukokuulla Open House-konenäyttelyn tiloissaan Nurmijärvellä. Demojen painopisteessä olivat varsinkin yhteistyörobotiikka ja sen sovellutukset, mutta monenlaista muutakin oli esittelyssä.

Työstökoneita, ruiskuvalukoneita, robotiikkaa, palveluita ja näistä rakennettuja kokonaisuuksia tarjoava MTC Flextek Oy toimii sekä Pirkkalassa että Nurmijärvellä, paikallinen huolto lisäksi usealla paikkakunnalla Suomessa. Nurmijärven tilat keskittyvät robotiikan alueelle, paikan päällä tehdään asennuksia ja robotiikan alueen testejä ja paikalla järjestetään myös koulutuksia omassa erillisessä koulutustilassa, jossa on kolme robottia oppimisympäristöstä.

Robotit ovat Fanuceja, joiden integraattori MTC Flextek on.

Toukokuulla paikalla pidettiin tilaisuus, missä esiteltiin uutta alan laitetarjontaa ja mahdollisuuksia. Varsinkin yhteistyörobotiikan alueen sovellutukset olivat esillä.

Yhteistyörobotiikan sovelluksia

Yhteistyörobotit ovat tulleet teollisuuden palvelukseen melkoisella vauhdilla viime vuosikymmeneltä lähtien, ja sovelluskirjo laajenee.

Yhteistyöroboteista, joita myös coboteiksi kutsutaan, on apua monessa, etuihin kuuluu se, että yhteistyörobotit voivat tehdä töitä samoissa tiloissa ihmisten kanssa eikä aitoja niiden ympärille tarvita. Lisäksi niiden liikuttelu käy helposti ja lisäksi usein ohjelmointi tehdään opettamalla tai johdattamalla.

Nämä seikat korostuivat näissä laitteissa myös yhteistyörobotiikan etuihin keskittyvässä tapahtumassa Nurmijärvellä. Mukana yhtenä kiintopisteenä tapahtumassa nähtiin mm. ratkaisu, jossa yhteistyörobotiikan mahdollisuudet olivat helpottamassa automatisoidun hitsauksen ohjelmointiin liittyviä tehtäviä.

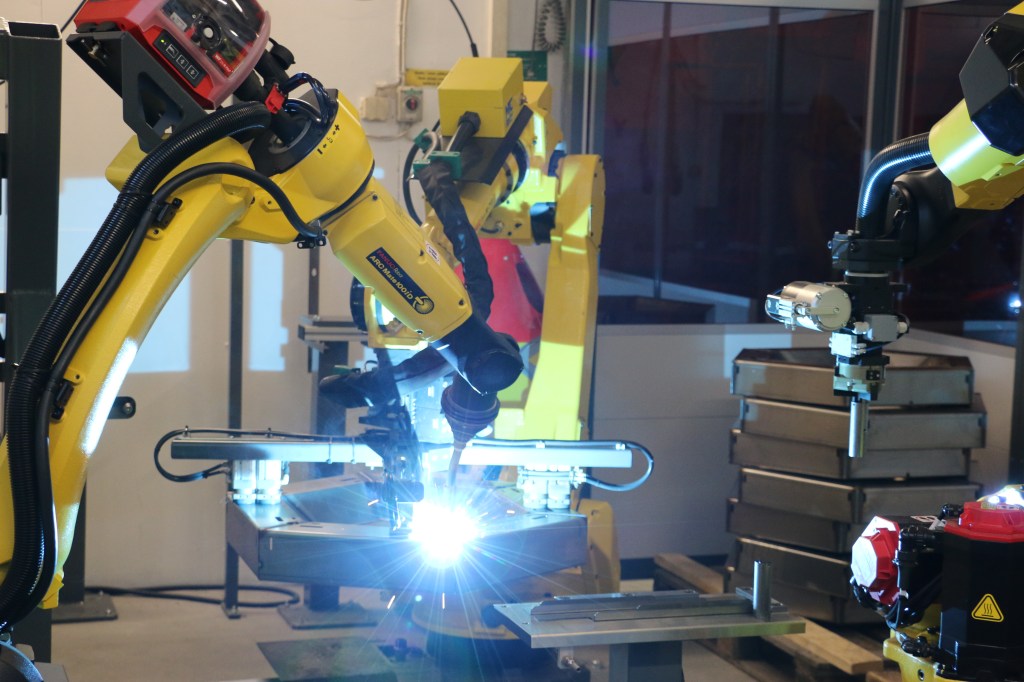

Ratkaisussa voitiin seurata, miten hitsauspisteiden sekä liikeradan ohjelmointi voidaan tehdä liikuttamalla yhteistyörobotin hitsauskahvaa käsin ja määrittämällä hitsausarvot tabletilta.

Esillä olleessa kokonaisuudessa hitsattiin alumiinia yhteistyörobotilla ja hitsausrobotilla Kempin virtalähtein.

Toinen esillä ollut yhteistyörobotiikan sovellutus liittyi konekannan modernisointiin yhteistyörobotiikan avulla. Tässä yhteydessä esiteltiin energian vientiä konekiinnittimeen robotilla ja sen automatisointia ilman erillistä koneliitäntää. Energia viedään cobotin avulla kiinnittimeen, kaapelointi otetaan irti, kiinnitin pysyy kiinni ja kone ajaa kappaleohjelman. Kun kappale halutaan ottaa pois, energia siirretään jälleen robotilla kiinnittimeen, otetaan kappale pois ja vaihdetaan sen tilalle uusi. Tämä mahdollistaa esim. 5-akselisen keskuksen automatisoinnin ilman kallista energian läpivientiä pöydän läpi.

Robotinkäyttöä, siirrettävyyttä ja mm. automaattista työpisteen paikoitusta pääsi paikan päällä myös kokeilemaan.

Yhteistyörobotiikan lisäksi tapahtumassa oli esillä asiakkaille matkaavia robotteja ja erilaisia tarttujaprojekteja. Myös Fanucin ruiskuvalukoneen ja robotin yhteistyötä ja älykästä työtä helpottavaa integraatiota, jossa robottia voidaan ohjata koneen ohjauksesta.

”Robottien kysyntä jatkuu vahvana, ja mm. ruiskuvalupuoli on kooltaan laaja asiakasryhmä. Kaikkiaan toimitamme robotteja vuosittain useita kymmeniä, pitkälle räätälöityjä projektitoimituksia on sellainen 10-15 vuosittain”, kertoi tapahtumassa MTC Flextekin toimitusprosessijohtaja Kalle Ahoniemi.

Lisäksi esiteltiin Nurmijärven hiljattain uusittua koulutustilaa ja robotiikan alueen koulutusmahdollisuuksia. Esillä oli myös MTC Flextekin service -alueen robotiikan alueen palveluja esimerkiksi kunnonvalvontaan ja etätukiratkaisuihin liittyen.

Absolent A.erity ensiesittelyssä

Robotiikan alueen ulkopuolelta esillä oli kiinnostavaa uutta Absolentilta.

Absolent julkaisi hiljattain uuden A.erity -suodatinyksikköuutuuden, mikä nähtiin nyt tapahtumassa Suomen ensiesittelyssä.

A.erity on kehitetty energiatehokkuuden ja turvallisuuden teemoin.

”Yksiköt on varustettu EcoDrivella, IE5-luokan EC-moottorilla, mikä vähentää energiankulutusta ja tekee yksikön käytöstä turvallista. EcoDrive toimii optimaalisella nopeudella kunkin hetken suodatustarpeen mukaan ja mahdollistaa tasaisen ja energiatehokkaan ilmansuodatusprosessin”, kertoi uutuutta esitellyt Jukka Yläpoikelus.

A.erity- suodatinyksiköitä hallitaan ja toimintaa seurataan käyttöohjaimen kautta ja uudessa yksikössä on mukana muutamia käyttöä helpottavia rakenteellisia piirteitä mm. suodattimien vaihtoon liittyen.

A.erity on mahdollista muokata ja skaalata tarpeen eli toimitilojen, koneiden ja olosuhteiden mukaan. Ilmavirrasta ja hiukkaskuormasta riippuen yksikköä voidaan mukauttaa ja muuntaa – 500 m3/h – 40 000 m3/h ilmavirralla ja hiukkaskuormalla 70 mg/m2 aina 10 mg/m2:aan.

Kempin hitsauslaitteiden lisäksi yhteistyökumppaneita tapahtumassa nähtiin omilla standeillaan, Schunkin ja Sickin tarjontaa.

Kari Harju