Antti-Teollisuus hakee edut automaatiosta

Antti-Teollisuus Oy lisää edelleen automaatiota tuotantoprosesseissaan. Uusi investointi, laserleikkauksen, lävistyksen ja muokkauksen yhdistelmäkone, ja samalla toteutettu varastojärjestelmän modernisointi lisäävät valmistuksen tuottavuutta, vähentävät kädenjälkiä ja mahdollistavat pitkälle automatisoidun ohutlevytuotannon vuorokauden ympäri.

Antti-Teollisuus on Salon Kuusjoella valmistava ohutlevynkäsittelijä. Yrityksen päätuotteita ovat modulaariset viljankuivurit ja viljasiilot, joita yritys räätälöi asiakaskohteisiin ja -ympäristöihin Suomeen ja maailmalle.

Toinen tuotesektori on varsin toisenlainen ja liittyy meriteollisuuteen.

Yritys valmistaa hytinovia laivoihin, lähinnä risteilijöihin ja niiden toimittajana yritys on kookas toimija maailmanlaajuisesti. Markkinaosuutensa maailman risteilylaivojen ovitoimituksista yritys laskee noin 40 prosenttiin.

Yritys oli mukana hiljattain Turun telakalta purjehduksille lanseeratussa maailman suurimman risteilijän Icon of the Seasin ovitoimituksissa.

Maille ja merille

Antti-Teollisuus lähti liikkeelle Antti Isotalon perustamasta sepänpajasta vuonna 1952 ja perheyritys on toiminut maatalouden tuotteiden parissa koko historiansa ajan.

Nykytuotteitaan yritys tekee niin kotimaan markkinoille kuin ulkomaille.

”Viljan käsittelyyn ja kuivaukseen on tarvetta tietenkin kaikkialla. Viime aikoina olemme keskittyneet Suomen lisäksi Euroopan markkinoille, aiemmin idän suuntakin oli isossa osassa toimituksissamme. Kauemmaskin toimituksia olemme tehneet”, kertoo toimitusjohtaja Kalle Isotalo.

Meriteollisuuden palvelu yrityksellä on nuorempaa toimintaa, se kehittyi asiakaslähtöisesti vähitellen toiseksi tuoteryhmäksi 1990-luvulta lähtien. Kuten maatalouden tuotteissakin, hytinovet tehdään asiakkaan toiveiden ja kohteen mukaan konfiguroiden räätälöiden tiettyjen standardimoduulien pohjalta.

”Usein ovia tarvitaan yhteen kohteeseen lukuisa määrä erilaisia. Yhdessä laivassa voi olla jopa satoja erilaista ovea, kokonaismäärän yltäessä lähes viiteen tuhanteen oveen. Niiden suunnittelussa ulkoinen olemus tulee sitten sovittaa muihin vaatimuksiin mm. turvallisuusasioihin liittyen. Noin 400 000 ovea olemme vuosien mittaan toimittaneet”, Isotalo kertoo.

Antti-Teollisuus tekee liikevaihtoa 25 miljoonan euron tasolla ja tuotannosta keskimäärin kaksi kolmasosaa on kuivureita. Viennistä tulee kokonaispotista puolet. Yritys työllistää Kuusjoen tuotannossa noin 130 henkilöä.

Tehoja automaatiolla

Sekä kansainvälisessä viljankuivurien ja siilojen valmistuksessa että meriteollisuuden ovivalmistuksessa tekijöitä maailmalla riittää ja siksi omat vahvuudet täytyy hakea ja toteuttaa tietenkin tarkasti.

Antti-Teollisuus hakee vahvuuksia osaamisestaan, pitkälle viedystä asiakaskohtaisesta suunnittelustaan mm. materiaalinkulutus ja ympäristöystävällisyys huomioiden sekä tehokkuudesta, mikä monessa kohdin tänä päivänä tarkoittaa tuotannon automaatiota.

Tuotannon osalta Antti-Teollisuus on hyödyntänyt automaatiota pitkään. Ensimmäinen varastojärjestelmä yrityksen käyttöön toteutettiin jo 1980-luvun lopulla.

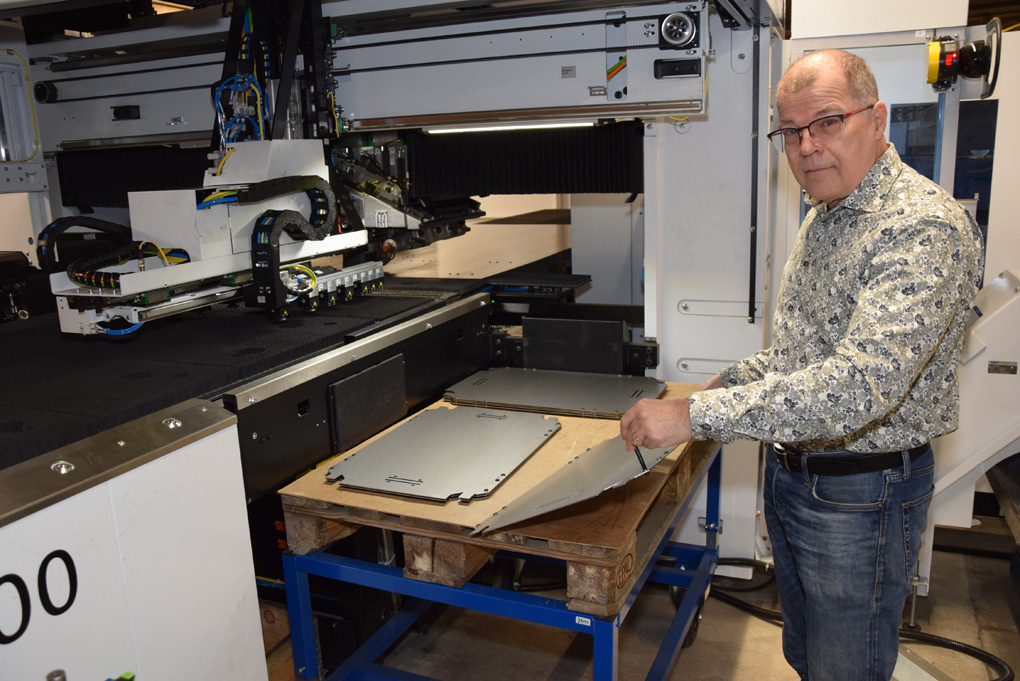

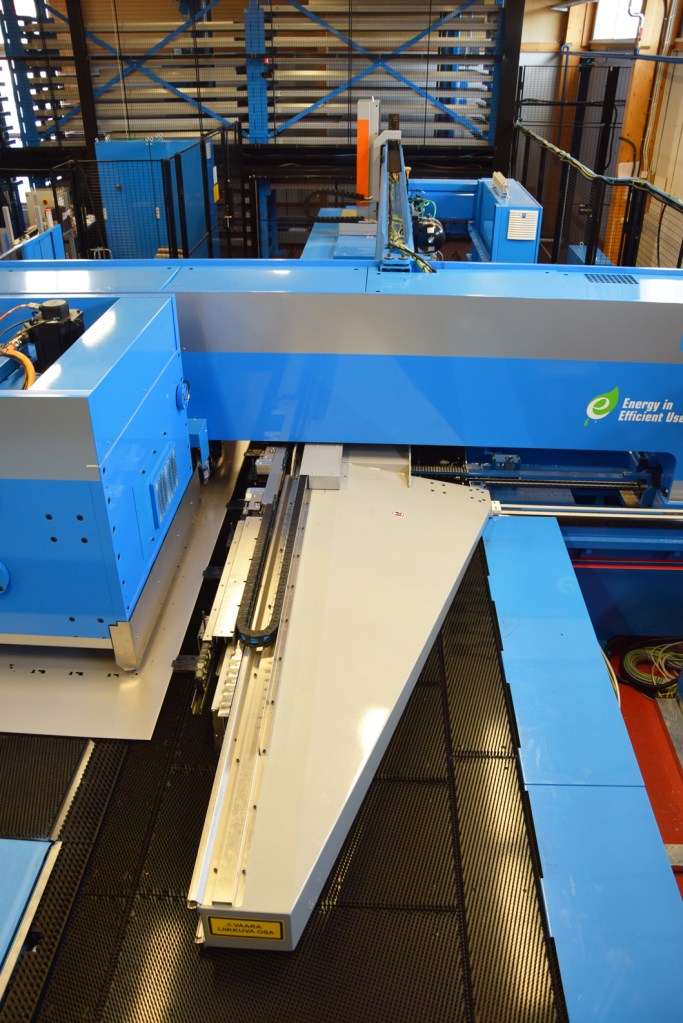

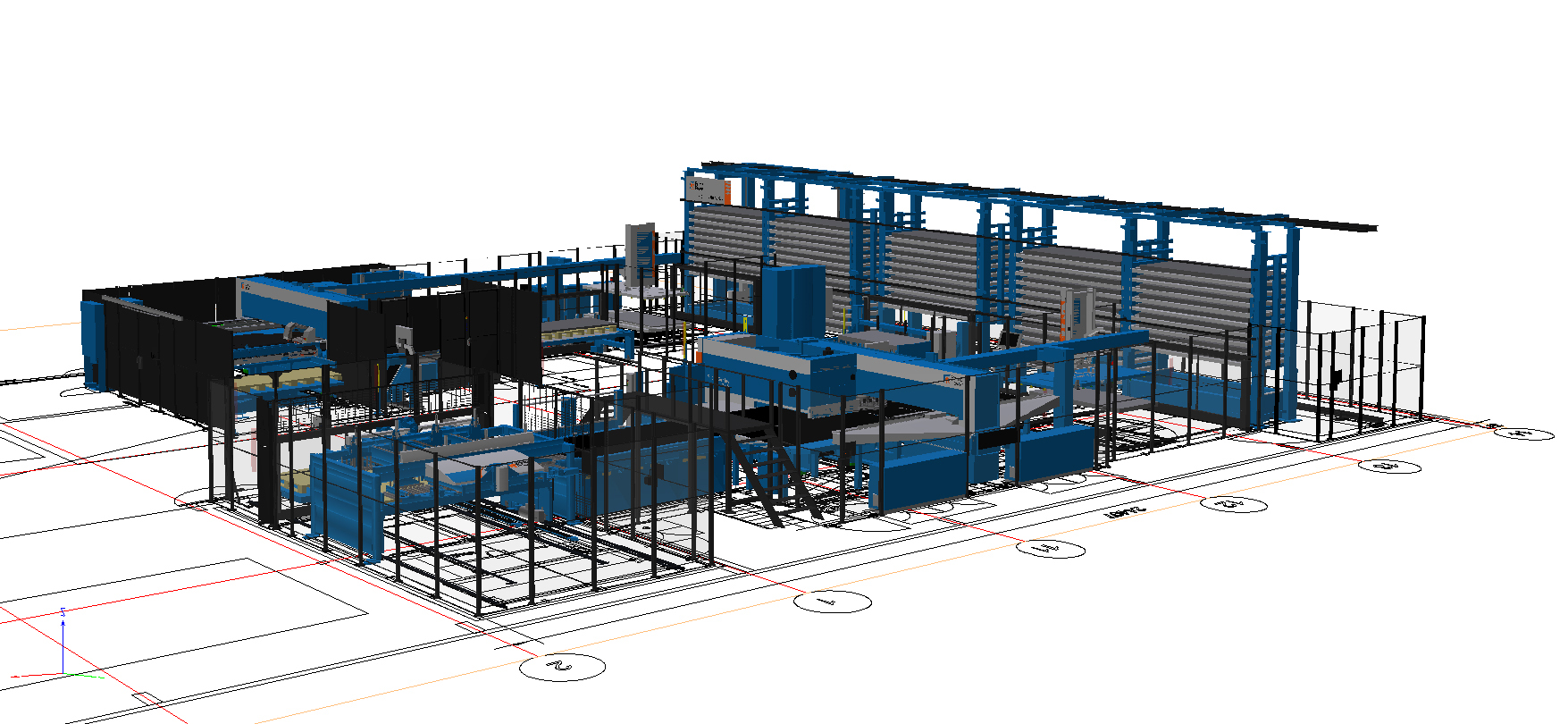

Tuotantolinjoja on yrityksen käytössä useita, ja hiljattain niistä yksi keskeinen valmistuskokonaisuus muokattiin nykyiskuun uusien investointien myötä. Sen myötä vuonna 2009 käyttöönotetulla Amada CS-linjalla toiminut levytyökeskus korvattiin uudella yhdistelmäteknologialla.

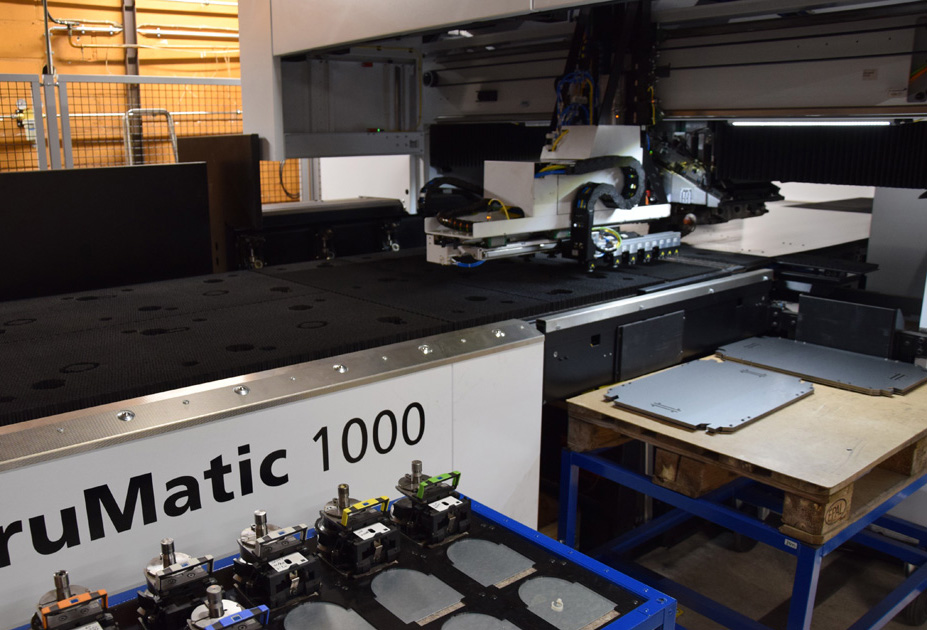

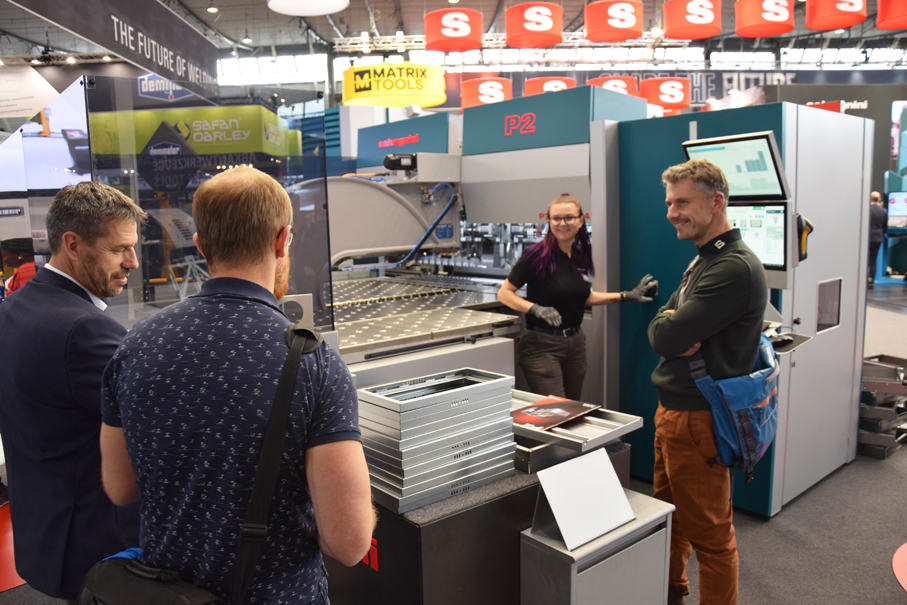

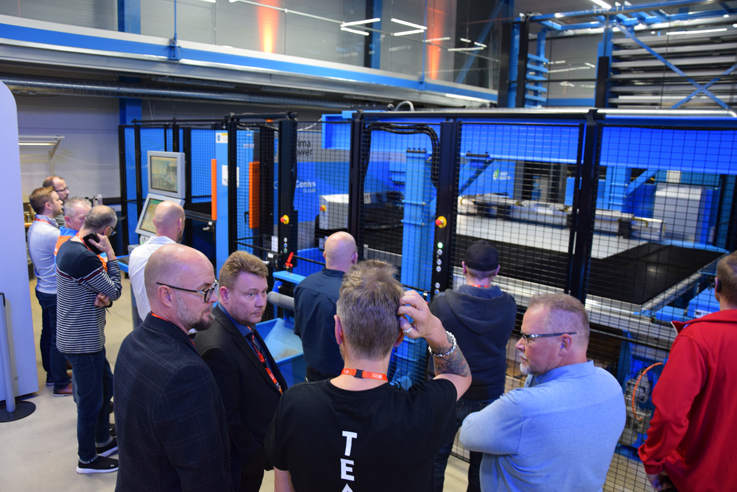

Linjan uutena ytimenä talon laserleikkaus- ja lävistyskapasiteettia lisää nyt eteläisen Suomen ensimmäinen Amada EML 2515 AJ -yhdistelmäkone, mikä on optiona varustettu myös PDC-työkalunvaihtoautomaatilla.

”Linjan levytyökeskus oli hyvin palvellutta, mutta jo ikääntynyttä kalustoa, jonka korvasimme uudemmalla teknologialla. Ajamme linjalla ohuita, pääasiassa sinkittyjä materiaaleja ja näimme prosesseja yhdistävän yhdistelmän hyvänä ratkaisuna. Kokonaisuus vähentää edelleen kädenjälkiä tuotannossamme, lisää tuotannon tehokkuutta ja mahdollistaa pitkälle automatisoidun tuotannon 24/7-tyyppisesti”, Isotalo sanoo.

Nykyteknologiaa yhdessä paketissa

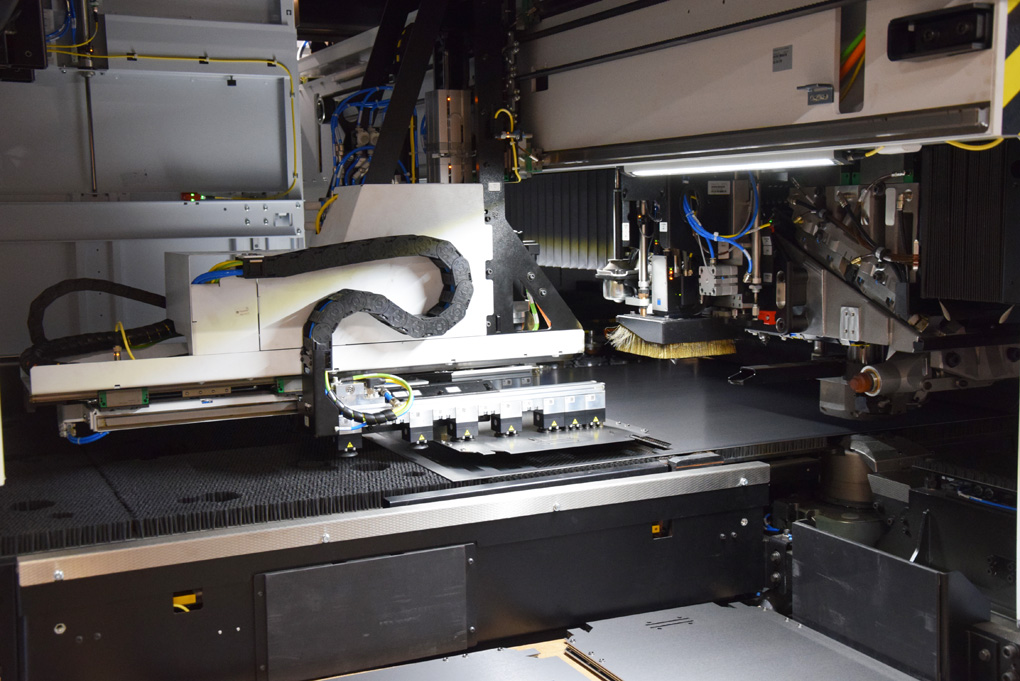

Amada EML 2515 AJ PDC on paketti ajanmukaista tuotantoteknologiaa. Koneessa on Amadan oma 3kW:n kuitulaserlähde, mikä leikkaa 6 mm:n vahvuisia materiaaleja. Koneella voidaan leikata niin typen, hapen kuin taloudellisesti paineilmankin avulla.

”Meille tämä paineilmaleikkaus oli kiinnostava piirre, sitä hyödynnämme leikkaustöissä ilman muuta”, sanoo Isotalo.

Rakenteeltaan kone on O-runkotyyppinen ja servomoottoritekniikka hoitaa lävistykset. P&F (Punch & Form) -vakiomekanismin myötä 30 tonnin ylhäältä alas suuntaavan voiman lisäksi tuottaa 16 tonnin iskun alhaalta ylöspäin. Näin koneella voidaan valmistaa kappaleeseen myös korkeita muotoja 22 millimetriin saakka.

Yksi kiintoisa piirre on myös vakiovarustukseen nouseva ja laskeva harjapöytä alarevolverin keskellä ja reunoilla. Se pitää levyjen alapinnat naarmuttomana.

Erilaisia käyttöä helpottavia automatiikkatoimintoja koneessa on monia. Yksi keskeinen automatisoitu toiminto on työkalunvaihto. Se eliminoi manuaalivaihtoja ja lisää myös työkalukapasiteettia, sen myötä luonnistuu työkalupaikkojen laajennus 44 vakiopaikasta aina 220 paikkaan saakka. Ohjaus koneessa on uuden sukupolven AMNC 3i.

Loppusyksystä asennetun yhdistelmäkoneen hankinnan yhteydessä Antti-Teollisuus modernisoi kokonaisuuden CS-varastojärjestelmän. Automaatio, ohjelmistot ja kuluvat osat uudistettiin. Samalla lisättiin varastopaikkoja.

Kone- ja laiteinvestoinnit ovat jatkumoa Antti-Teollisuuden pitkän linjan tuotannon kehitystyöhön ja ne vahvistavat osaltaan yrityksen jatkonäkymiä.

”Tältä vuodelta odotamme nyt paljon. Viime vuosi oli meille varsin haastava erityisesti maatalouden alueella yleisestä taloustilanteesta johtuvien kysynnän muutosten takia. Talouden tilanne kohenee kuitenkin vähitellen ja kevät on maatalouden puolella kehityksen ja investointien aikaa, ja aloittelemme uutta kautta hyvissä tunnelmissa. Uusi teknologia mahdollistaa osaltaan nopeat reagoinnit”, Kalle Isotalo sanoo.

Antti-teollisuus Oy

Ohutlevytuotanto,

viljakuivurit ja laivojen ovet.

Perustettu 1952, toimipaikka Salo

Yhdistelmäkone Amada EML 2515 AJ PDC

Kari Harju